Les sept points critiques de Pièces forgées en acier inoxydable

1. Coûts exorbitants

Les coûts des alliages sont exorbitants : les prix des alliages tels que le chrome, le nickel et le molybdène fluctuent énormément ; le prix d'une billette en acier inoxydable 316L équivaut à celui de trois billettes en acier au carbone.

Le processus de forgeage est exorbitant : équipement de contrôle de température de précision du four de chauffage à atmosphère protectrice (anti-oxydation) ; les coûts de l’électricité sont comparables à ceux de l’impression de monnaie.

2. Marcher sur la corde raide : la fenêtre de température est critique

Acier austénitique (304) : 500-850℃ = zone de mort ; dépasser cette plage de 1 minute = résistance à la corrosion divisée par deux.

Acier martensitique (420) : Arrêt du forgeage < 950℃ = fissuration instantanée ; un forgeage lent entraînera des rebuts.

La vitesse de refroidissement est critique :

L'acier austénitique doit être trempé à l'eau à 500-800℃ (refroidissement lent = autodestruction du blindage antirouille).

L'acier martensitique nécessite un enfouissement dans du sable pour un refroidissement lent pendant 48 heures (refroidissement rapide = éclatement en huit morceaux).

3. Problèmes difficiles d’usinage

Tueur d'outils de tour : les pièces forgées martensitiques durcies (par exemple, 440 C) avec une dureté de HRC 58 ébrècheront les pointes d'outils en acier au tungstène comme des bonbons à mâcher.

Zone interdite de soudage : l'épuisement du chrome dans la zone affectée par la chaleur entraînera inévitablement de la rouille (nécessitant un reforgeage local après le soudage).

Température de soudage incorrecte dans l'acier duplex = effondrement du rapport de phase, performances réduites à zéro.

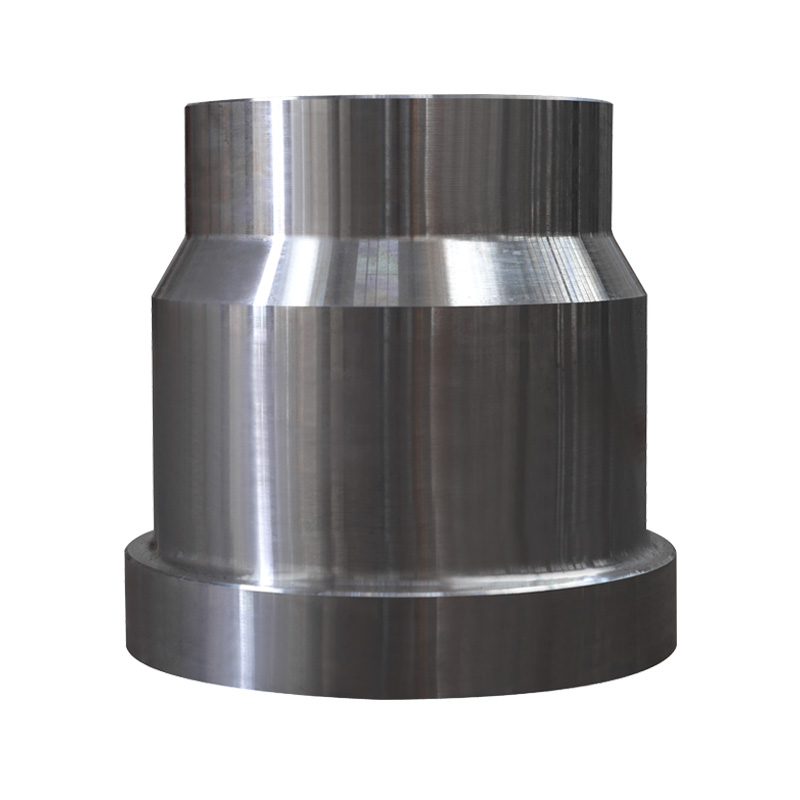

4. Tolérance zéro pour les défauts

Pliage de la surface = condamnation à mort : une déviation de 1 degré de l'angle du marteau de forge provoquera des fissures de pliage profondes, qui seront exposées après le décapage.

White Spot Killer : Une teneur excessive en hydrogène dans la billette provoquera des fissures internes d'explosion d'hydrogène pendant le refroidissement après le forgeage (difficile à détecter avec la détection des défauts, explosera lors de l'installation).

5. Le délai de livraison est incroyablement rapide

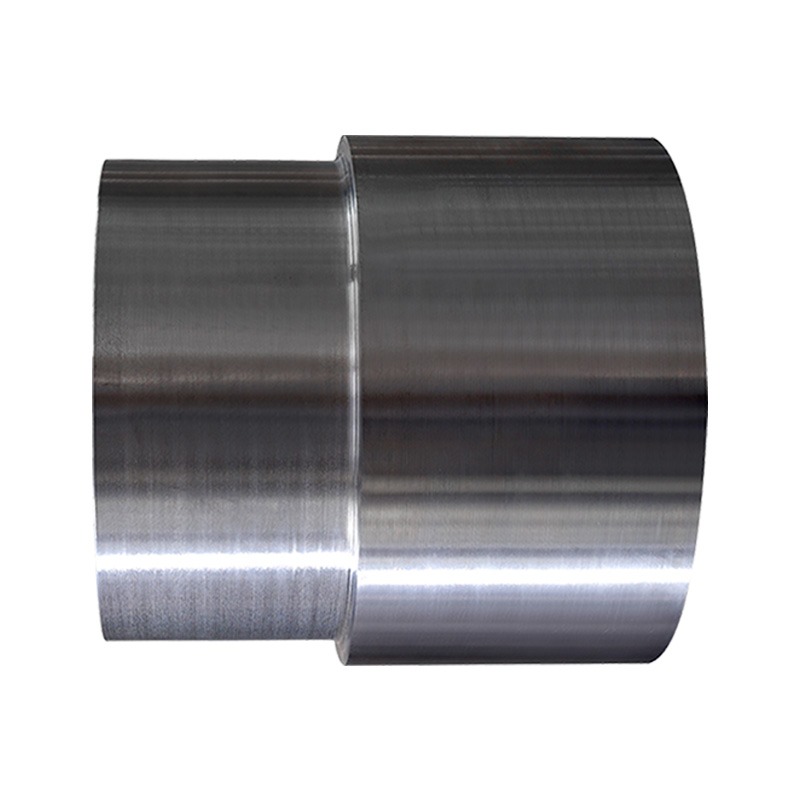

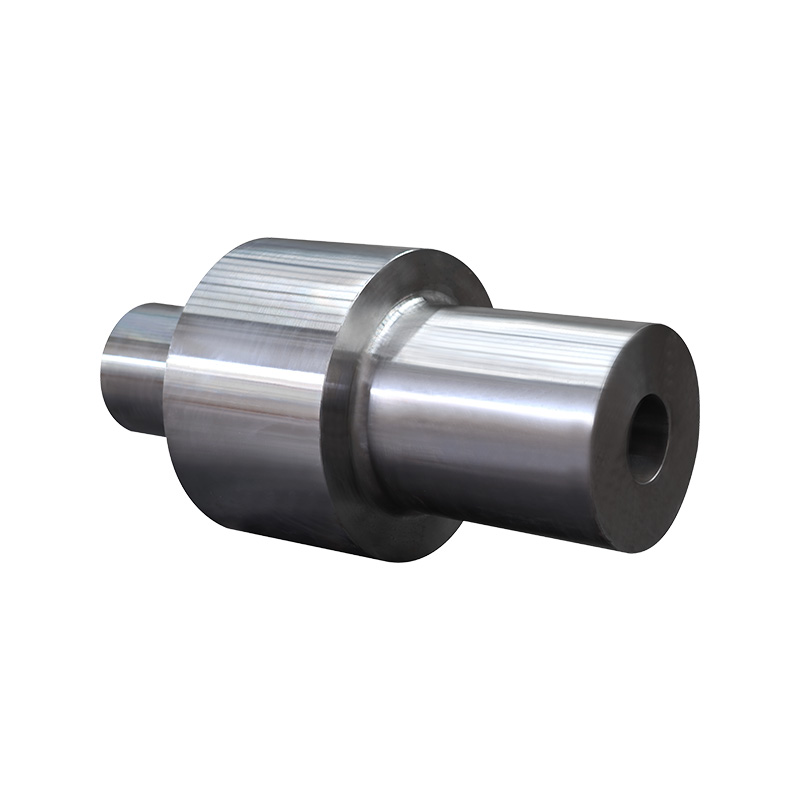

Chaîne de procédés : Fabrication de l'acier → Forgeage → Traitement thermique → Décapage → Détection de défauts → Finition ; une seule panne paralyse toute la chaîne.

Retravail = rebut : Surchauffe lors du traitement thermique / surgravure lors du décapage = tout le lot de pièces forgées doit être refondu (temps et coûts doublés).

6. Contraintes de conception

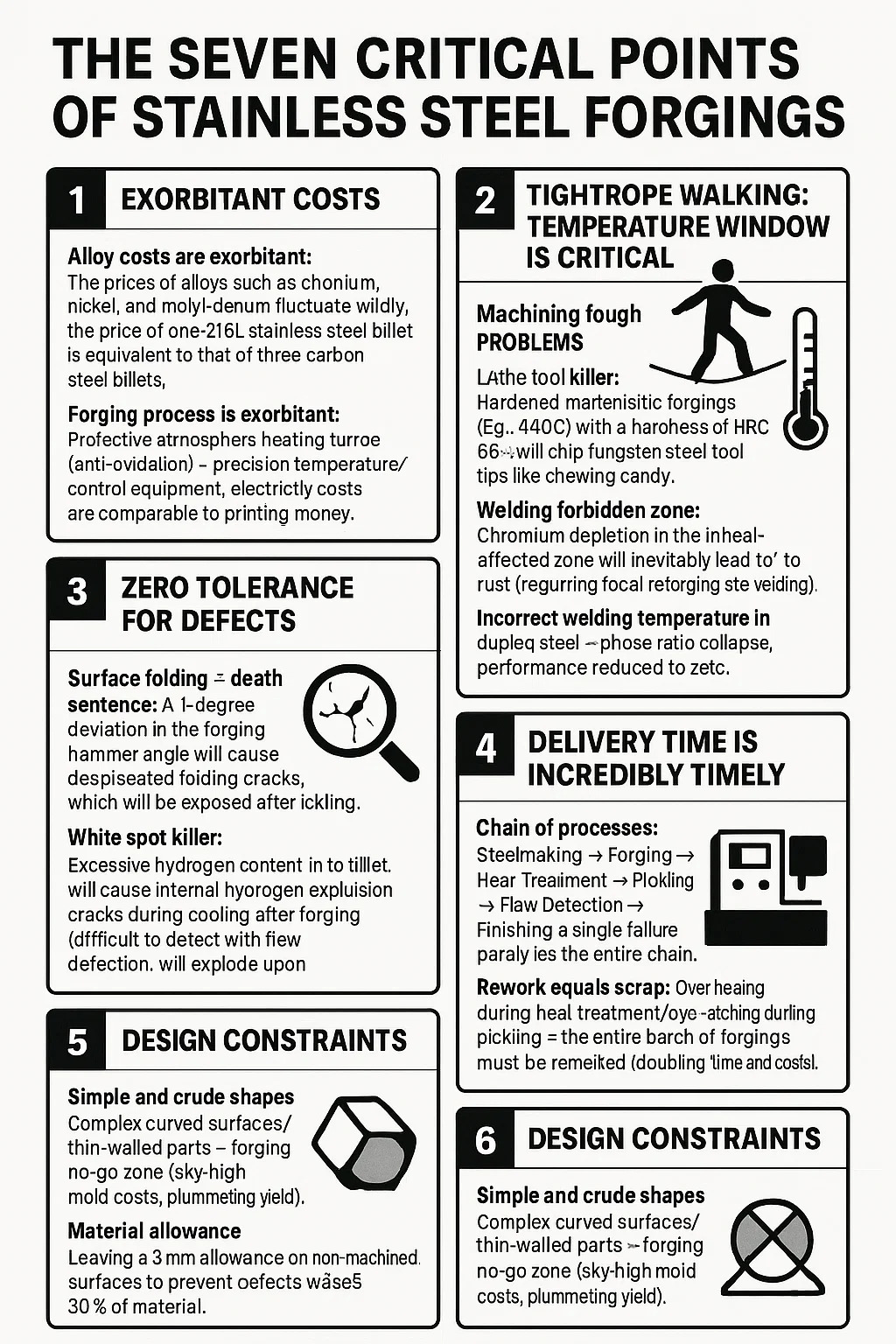

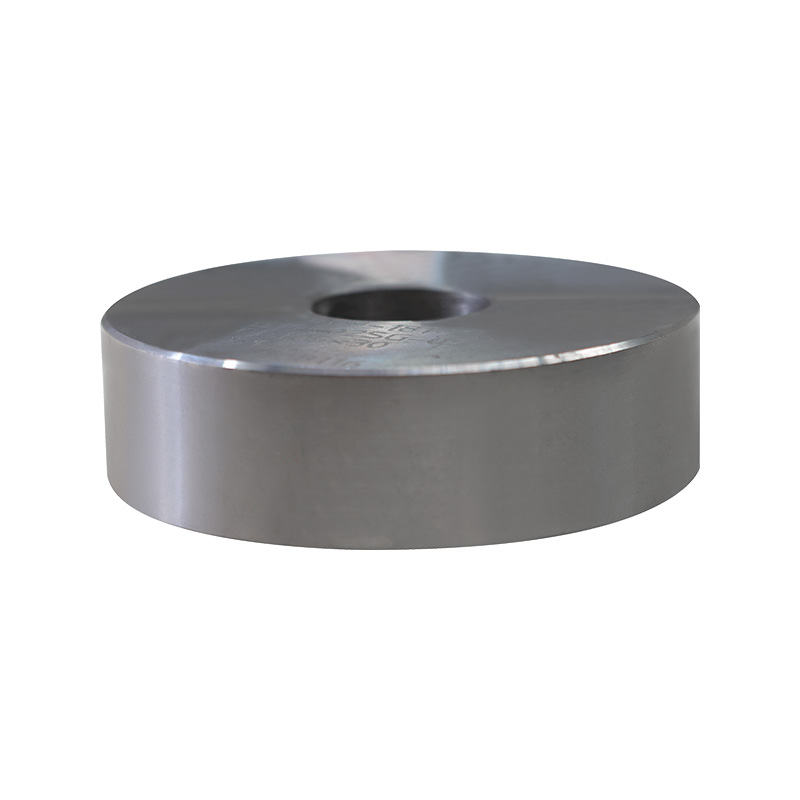

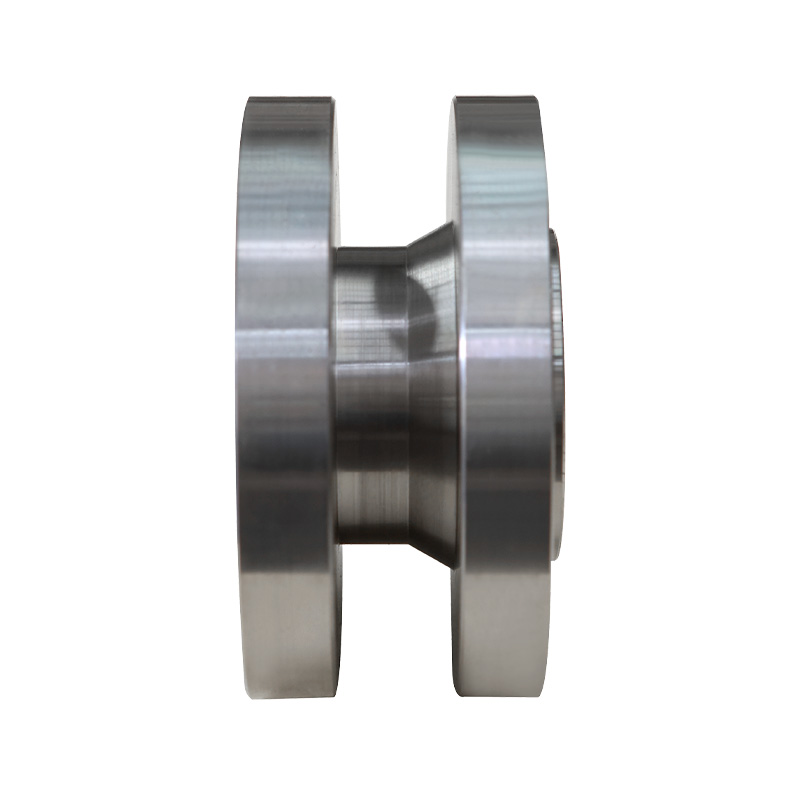

Formes simples et grossières : surfaces courbes complexes/pièces à parois minces = zone interdite au forgeage (coûts de moulage exorbitants, rendement en chute libre).

Surépaisseur de matière : laisser une surépaisseur de 3 mm sur les surfaces non usinées pour éviter les défauts gaspille 30 % de matière.