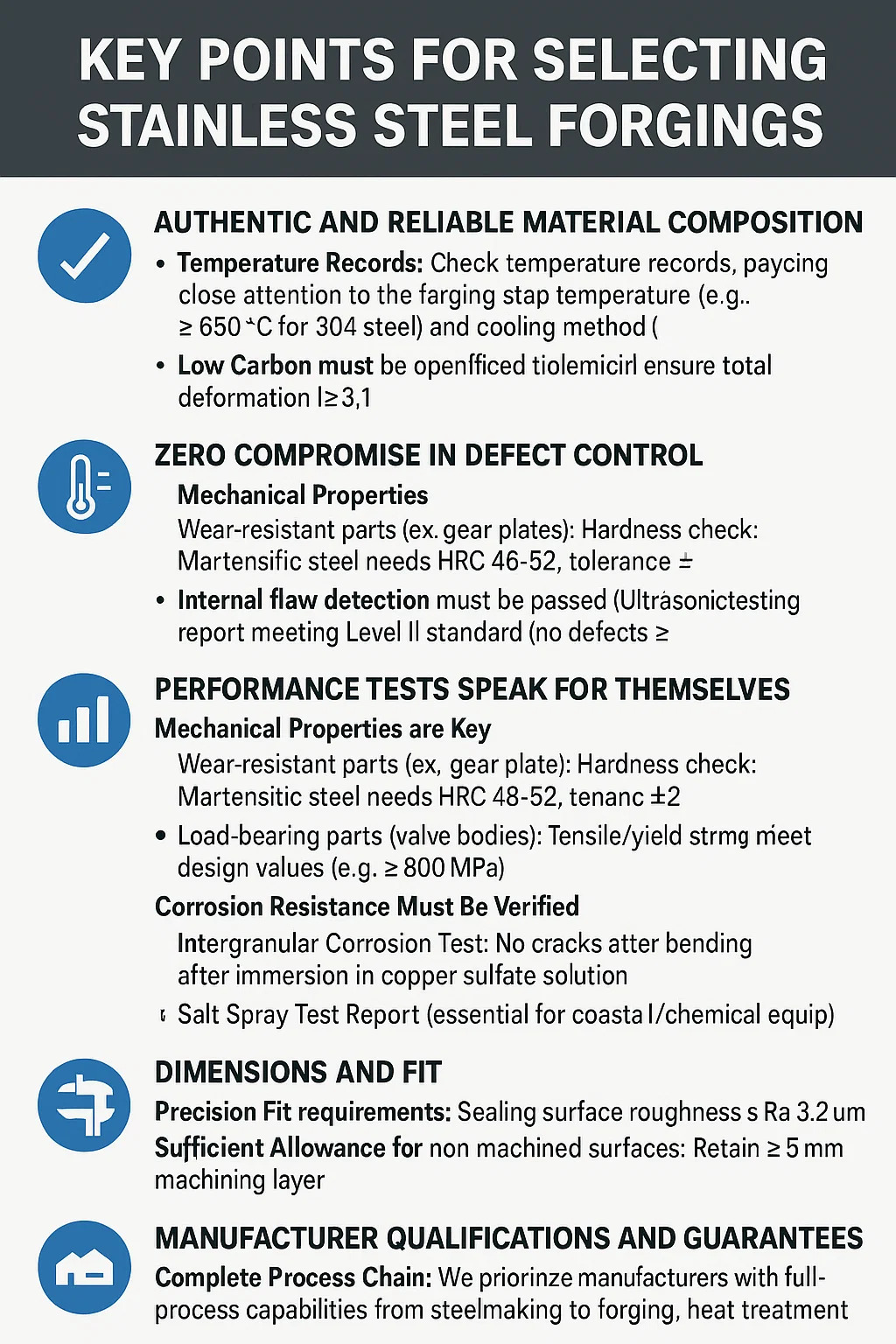

Points clés pour la sélection Pièces forgées en acier inoxydable

1. Composition matérielle authentique et fiable

Les éléments clés doivent être garantis : confirmez que la teneur en chrome (Cr), nickel (Ni) et molybdène (Mo) répond aux exigences de qualité (par exemple, le 316L nécessite ≥2 % de molybdène). Demander un rapport de fusion au fabricant ; rejeter les normes « à peu près conformes ».

La faible teneur en carbone est indispensable : l'acier à très faible teneur en carbone (par exemple 304L) doit avoir une teneur en carbone ≤ 0,03 % pour éviter la corrosion intergranulaire.

2. Processus de forgeage transparent et traçable

Les enregistrements de température doivent être vérifiés : demandez des courbes de chauffage, en accordant une attention particulière à la température d'arrêt du forgeage (par exemple, ≥850 ℃ pour l'acier 304) et à la méthode de refroidissement (trempe à l'eau/refroidissement lent).

Le taux de forgeage doit être suffisant : la déformation totale doit être ≥3:1 pour garantir une structure interne dense (une vérification métallographique peut être demandée).

3. Zéro compromis dans le contrôle des défauts

Surface lisse et sans défaut : aucune fissure ou pli visible à l'œil nu ; couleur blanc brillant uniforme après décapage, sans taches noires ni rouille.

Détection des défauts internes réussie : le rapport de test par ultrasons répond à la norme de niveau II (aucun défaut φ>2 mm), en particulier les composants à haute pression nécessitent une inspection à 100 %.

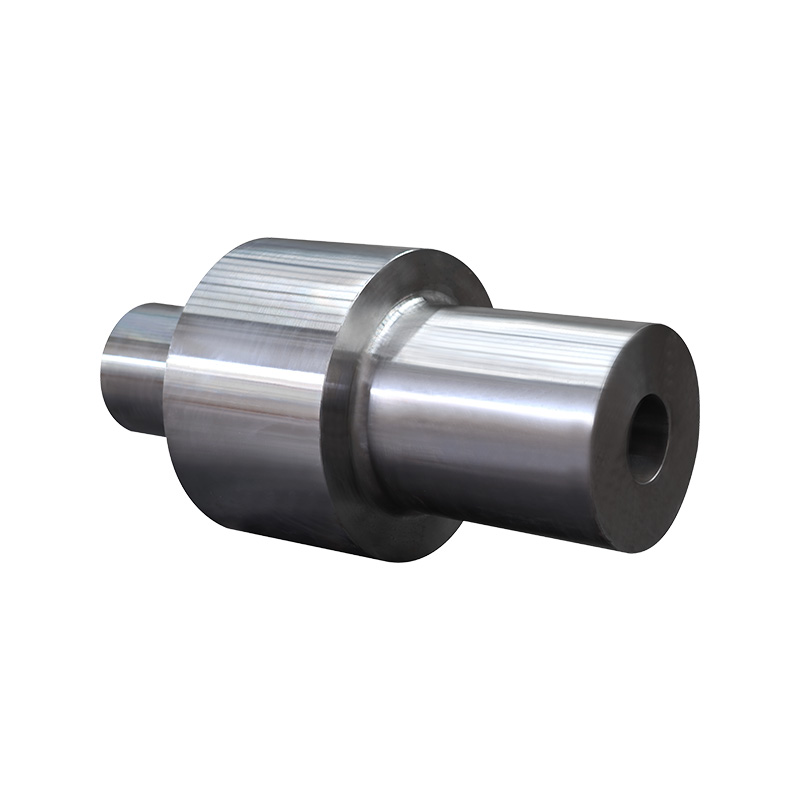

4. Les tests de performances parlent d'eux-mêmes

Les propriétés mécaniques sont essentielles :

Pièces résistantes à l'usure (par exemple, plaques d'engrenage) : Contrôle de dureté : L'acier martensitique nécessite HRC 48-52, tolérance ±2.

Pièces porteuses (par exemple, corps de vanne) : la résistance à la traction/à l'élasticité doit répondre aux valeurs de conception (par exemple, ≥800MPa).

La résistance à la corrosion doit être vérifiée :

Test de corrosion intergranulaire : Aucune fissure après pliage après immersion dans une solution de sulfate de cuivre.

Rapport de test au brouillard salin (indispensable pour les équipements côtiers/chimiques).

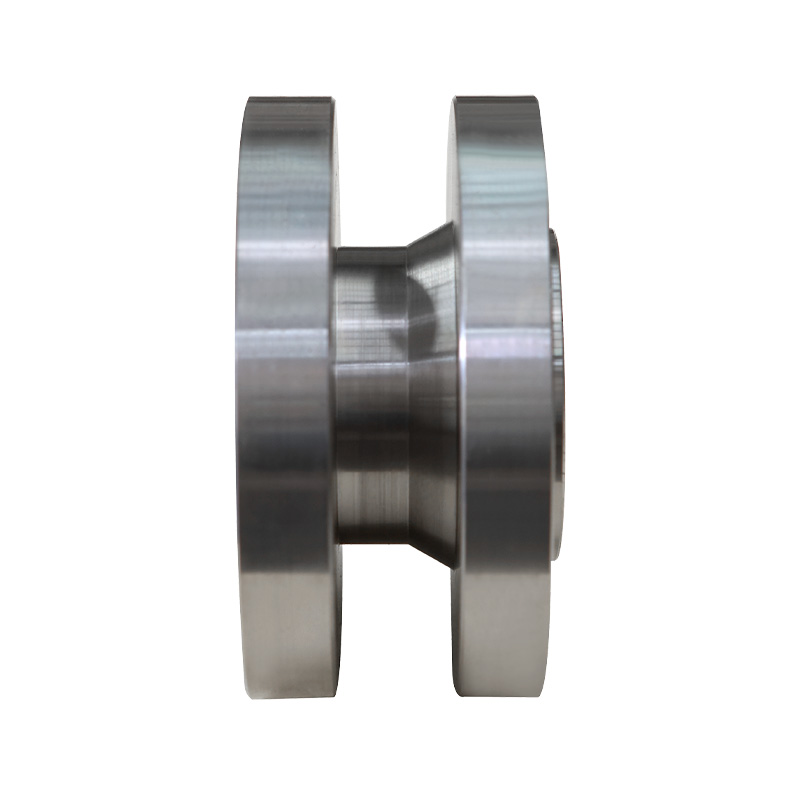

5. Dimensions et ajustement

Exigences d'ajustement de précision :

Rugosité de la surface d'étanchéité ≤ Ra 3,2 μm (prévention des fuites).

Tolérances de position d'assemblage contrôlées selon h7/H7 (éviter le meulage sur site).

Tolérance suffisante pour les surfaces non usinées : conserver une couche d'usinage ≥ 3 mm pour garantir l'élimination des défauts.

6. Qualifications et garanties du fabricant

Chaîne de processus complète : nous donnons la priorité aux fabricants dotés de capacités complètes de processus, de la fabrication de l'acier au forgeage, en passant par le traitement thermique et les tests.

Marquage de traçabilité clair : les tampons permanents sur les pièces forgées doivent inclure la qualité, le numéro du four et le numéro de lot de traitement thermique (tous sont obligatoires).

Réponse après-vente rapide : un engagement écrit à répondre aux problèmes de qualité dans les 48 heures afin d'éviter les arrêts de la ligne de production.