Nous devons considérer le processus de fabrication de Forgons des machines minines . L'artisanat est l'étape clé pour transformer les dessins de conception et les matériaux idéaux en objets physiques fiables. L'artisanat incorrect peut entraîner des défauts mortels dans les pièces forgées, même si le matériel est de bonne qualité, qui ne peut répondre aux exigences des conditions minières sévères. Voici les principales raisons de considérer le processus:

1. Déterminez les performances finales du forgeage:

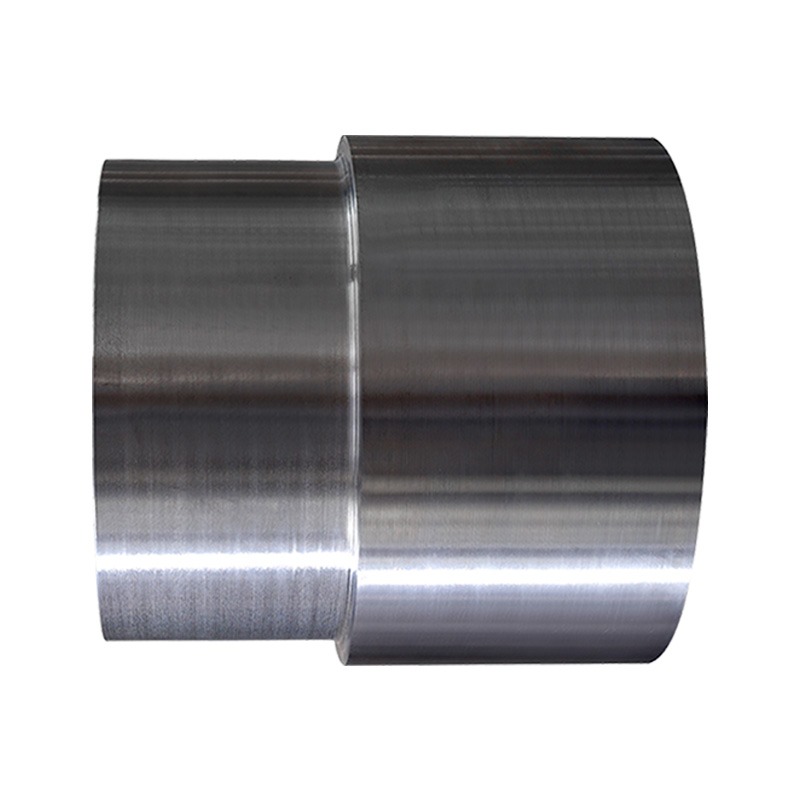

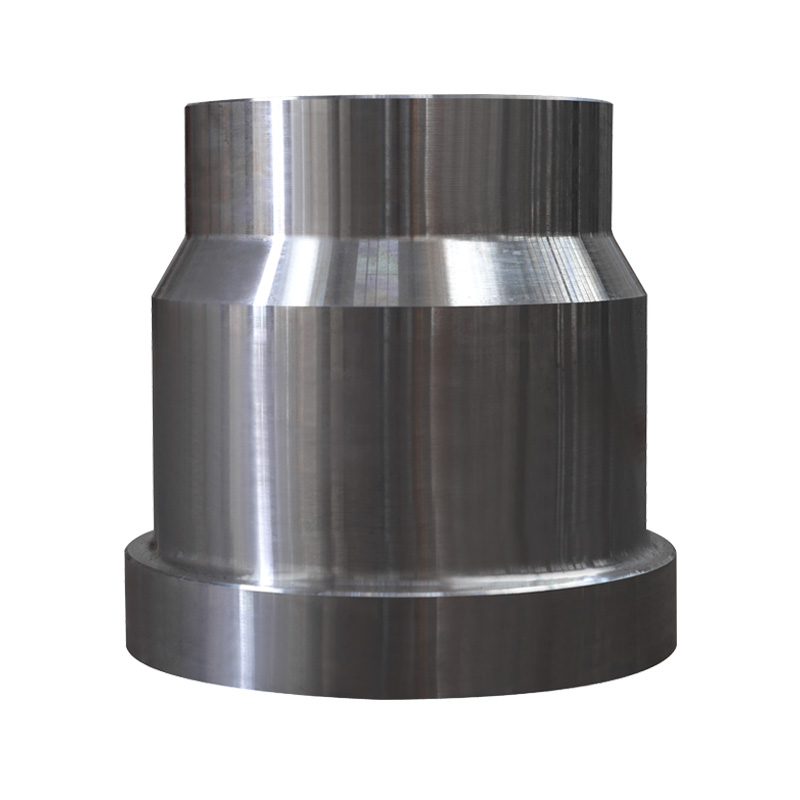

Qualité de formation: La méthode de forgeage (forgeage libre, forgeage, etc.), le contrôle de la température et la déformation affectent directement la direction des lignes d'écoulement métallique, de la taille des grains et de la densité à l'intérieur du forgeage. Les processus raisonnables peuvent éliminer les défauts de coulée, affiner la structure et améliorer considérablement la résistance, la ténacité et la résistance à la fatigue. Un mauvais savoir-faire peut provoquer un relâchement interne, des fissures ou une coupe de rationalisation, affaiblissant considérablement la capacité de charge.

Contrôle des performances: les processus clés de traitement thermique tels que la trempe et la température déterminent directement le rapport final de la dureté, de la résistance, de la ténacité et de la résistance à l'usure des pièces forgées. Tout léger écart dans les paramètres de processus (température, temps, taux de refroidissement) peut entraîner des performances insatisfaisantes (comme devenir cassants lorsqu'ils sont trop durs, ou non résistants à l'usure lorsqu'ils sont trop doux), qui ne peuvent pas répondre aux exigences de conception et d'utilisation.

2. Concernant l'intégrité structurelle et la fiabilité:

Évitez les défauts internes: un processus de forge inapproprié (comme une basse température, un martelage excessif) ou un traitement thermique incorrect (tel que le chauffage / refroidissement inégal) peut facilement provoquer des défauts tels que des fissures, des plis, des taches blanches et une surchauffe ou une surchauffe de la structure à l'intérieur ou à la surface de la forge. Ces défauts sont des sources de concentration de stress et d'initiation des fractures dans des conditions de charge lourde et d'impact dans les mines, constituant une menace grave pour la sécurité des équipements.

Assurer la précision et la forme dimensionnelle: la conception de la matrice et la précision de forge du processus de forgeage affectent directement la forme géométrique, les dimensions clés et les tolérances d'ajustement du forgeage. Une déviation dimensionnelle excessive ou une forme non standard affecte non seulement l'assemblage, mais peut également causer des dommages précoces en raison d'une contrainte inégale pendant le service.

3. Impact sur la durée de vie et les coûts de maintenance:

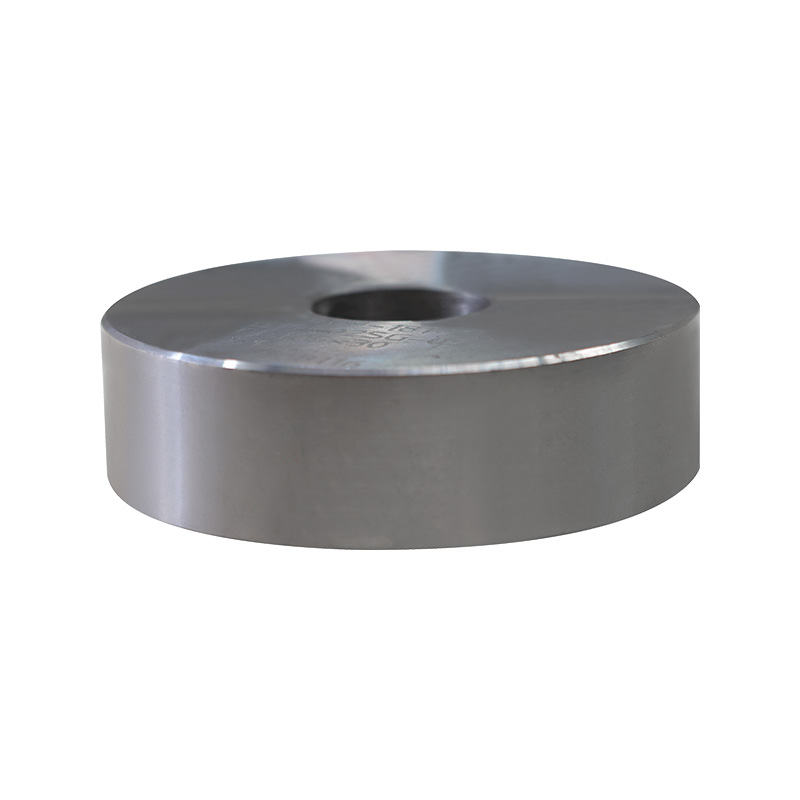

La base pour résister à la défaillance: l'obtention d'une structure de matrice de ténacité uniforme, dense, à haute résistance et à forte ténacité par le forgeage et le traitement thermique est le fondement des formes pour résister aux modes de défaillance typiques dans des mines telles que l'usure, l'impact et la fatigue. L'artisanat inadéquat rend difficile pour les meilleurs matériaux de libérer leur potentiel, ce qui entraîne une durée de vie des composants bien en dessous des attentes et des remplacements et des fermetures fréquents.

Réduire la concentration de stress: un bon processus de forgeage peut former une direction de rationalisation des métaux raisonnable, en évitant la concentration de stress à des coins pointus et des coupes transversales brusques; Un traitement thermique approprié peut éliminer le stress résiduel. Tous ces éléments retardent directement l'initiation et la propagation des fissures de fatigue.

4. Répondre aux exigences fonctionnelles et de service complexes:

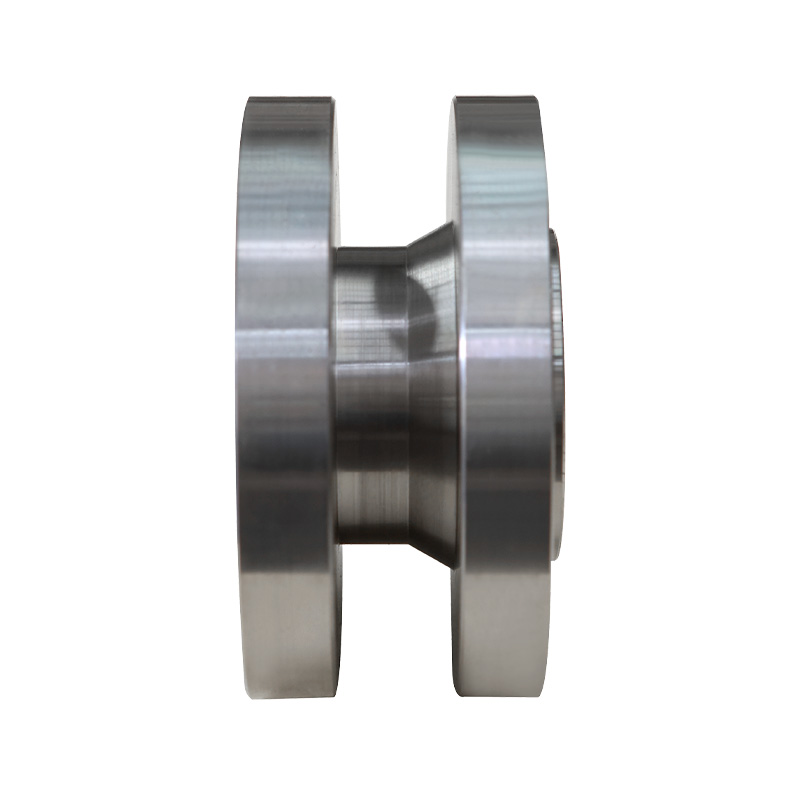

Exigences spéciales du processus: Certains redoutables clés dans les machines miniers (tels que le durcissement en surface des pièces résistants à l'usure et la trempe profonde des arbres clés) peuvent nécessiter des processus spéciaux de forgeage ou de traitement thermique (tels que la forgeage isotherme, le durcissement à induction, la carbure / nitrative, etc.) pour obtenir des gradients de performance spécifiques ou des caractéristiques de surface. La sélection de processus doit correspondre à ces exigences spéciales.

Le défi des pièces forgées importantes et complexes: avec la tendance des équipements miniers à grande échelle, le processus de fabrication des pièces ultra grosses (tels que le forgeage segmenté, le grand équipement de traitement thermique, le contrôle des processus) est un énorme défi pour assurer la cohérence de leur qualité interne et externe. Le processus doit être capable de gérer cette complexité.

5. Équilibre entre l'économie et l'efficacité:

Assurez-vous que les processus de fabrication mature, stable et contrôlable sont essentiels pour garantir le premier taux de mise au point. Les processus instables entraînent des taux de ferraille élevés et des réparations répétées, ce qui augmente considérablement les coûts et retarde la livraison.

Maximiser la valeur des matériaux: L'optimisation des processus peut potentiellement sélectionner des matériaux avec des coûts légèrement inférieurs mais une meilleure processeur tout en répondant aux exigences de performance ou améliorer les performances des matériaux grâce à des processus pour obtenir une meilleure rentabilité. Au contraire, des pièces forgées mal conçues, même en matières coûteuses, peuvent devenir des ferrailles.

6. Conformité au système d'assurance qualité:

Tracabilité et contrôlabilité des processus: les processus de fabrication standardisés (avec des spécifications claires du processus, les enregistrements des paramètres de processus et les contrôles) sont les principales exigences d'un système de gestion de la qualité. Il assure une qualité de forgeage stable et traçable, qui est le fondement de la satisfaction des normes d'acceptation des utilisateurs et des normes de l'industrie.

| Zone de considération | Points clés | Impact sur le forge |

| 1. Performance finale | - Formation de qualité: Lignes d'écoulement métallique, raffinement des grains, densité de la méthode de forgeage / temp / déformation. Contrôle de la propriété: DUREUSE, RÉPOSITION, NORDUTION, RÉSISTANCE D'US AUTRE DICTÉ PAR LE TRAITEMENT TIR (extinction / température). | Détermine directement si le forgeage répond aux exigences de résistance à la force, à la ténacité et à l'usure pour le service de la mine. |

| 2. Intégrité structurelle et fiabilité | - Prévention des défauts: Évite les défauts internes / externes (fissures, plis, surchauffe) à partir de mauvais traitements de forgeage / thermique. Précision dimensionnelle: Assure la forme, la taille, la taille, les tolérances pour l'ajustement et la distribution de charge. | Critique pour prévenir la défaillance catastrophique sous impact / vibration; Assure un assemblage et un service appropriés. |

| 3. Vie à service et coût | - Résistance à l'échec: Crée une microstructure dense et uniforme comme base pour l'usure, l'impact et la résistance à la fatigue. Gestion du stress: Optimise les lignes de débit métallique et minimise la contrainte résiduelle. | Prolonge la durée de vie des composants, réduit les temps d'arrêt imprévus et réduit les coûts de maintenance totaux. |

| 4. Exigences complexes | - Processus spéciaux: Peut nécessiter des techniques spécifiques (par exemple, refroidissement contrôlé, durcissement de surface, durcissement profond) pour les propriétés uniques. Pièces grandes / complexes: La capacité de processus pour la taille et les formes complexes est essentielle. | Assure que le forgeage peut répondre aux demandes fonctionnelles spécialisées (par exemple, surfaces d'usure, à la ténacité de base) et aux défis de la taille de la gestion. |

| 5. Économie et efficacité | - Rendement des premiers pass: Les processus cohérents et contrôlés minimisent la ferraille et les retravailleurs. Réalisation de la valeur matérielle: Optimise le coût / les performances; permet une utilisation potentielle de matériaux plus économiques. | Réduit les coûts de fabrication et les retards; Atteint la meilleure valeur pour l'application. |

| 6. Assurance qualité | - Contrôle et traçabilité du processus: Procédures définies, paramètres enregistrés et adhérence aux normes. | Assure une qualité cohérente, répond aux spécifications / codes et assure la responsabilité. |