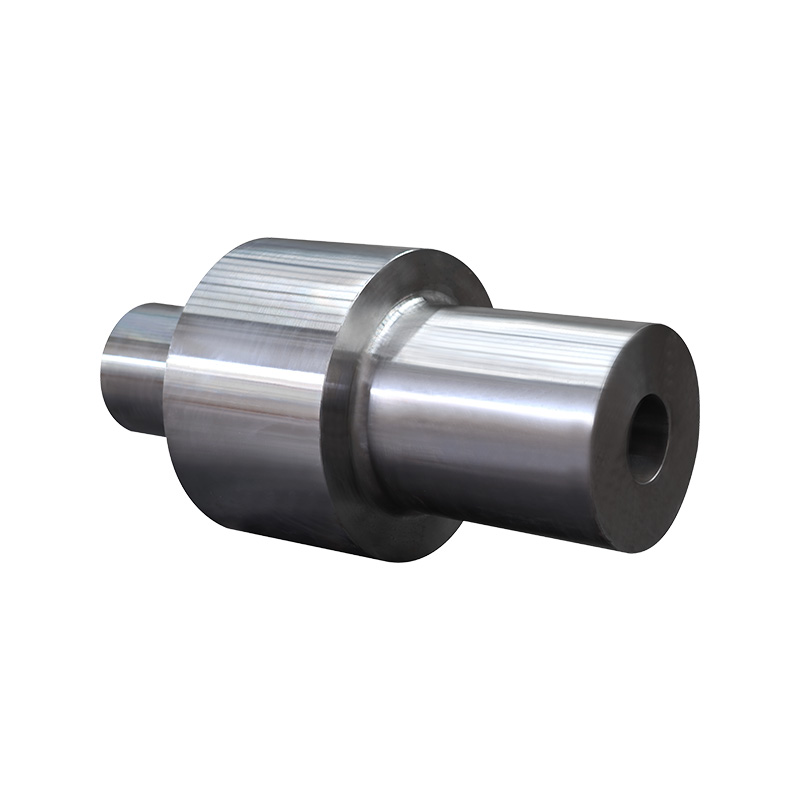

L'industrie minière repose fortement sur les performances et la durabilité de ses machines, où l'équipement est soumis à des conditions telles que la haute pression, les charges lourdes et les environnements abrasifs. L'un des composants clés qui garantissent la fiabilité et l'efficacité des machines minières est le processus de forgeage. Les pièces forgées sont connues pour leur force, leur ténacité et leur capacité à résister à l'usure, ce qui les rend indispensables dans l'équipement minière. Cependant, pour obtenir des performances, il est essentiel d'assurer la qualité et la précision de Forgons des machines minines . Cet article décrit les étapes clés liées à la garantie de la qualité et de la précision de ces composants critiques.

1. Sélection des matériaux et contrôle de la qualité

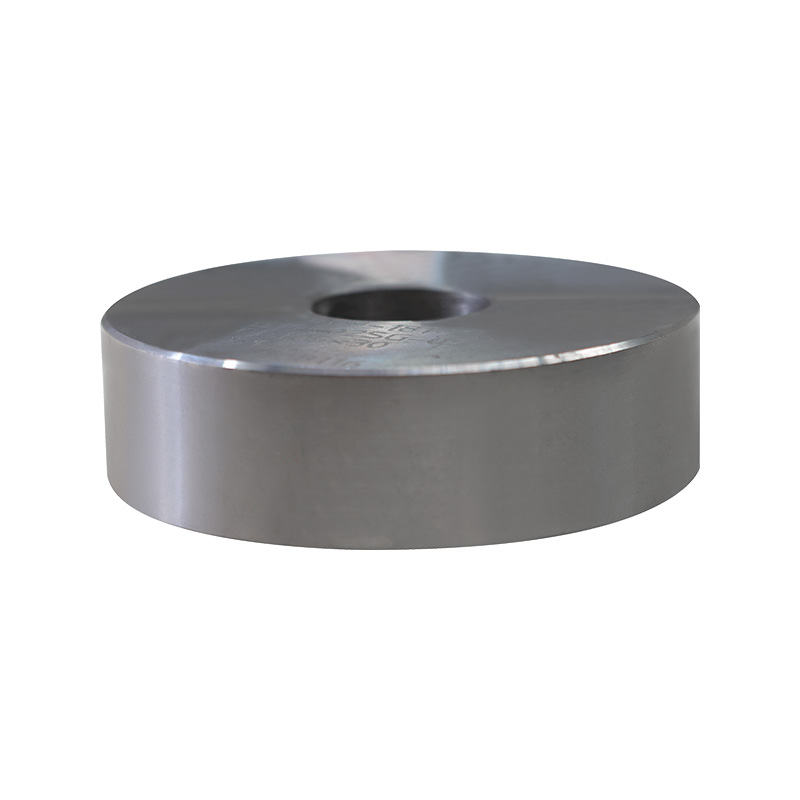

Le fondement des forgs de machines minières de haute qualité réside dans la sélection des bons matériaux. Les composants des machines minières sont souvent exposés à des conditions, notamment des impacts élevés, des températures élevées et des environnements corrosifs. Par conséquent, il est essentiel d'utiliser des matériaux à haute résistance tels que les aciers en carbone, les aciers alliés et les matériaux à haut alliage comme le chrome-molybdène et l'acier inoxydable. Ces matériaux sont sélectionnés en fonction de leurs propriétés mécaniques et de leur capacité à supporter les environnements opérationnels exigeants trouvés dans l'exploitation minière.

Le contrôle de la qualité commence par la garantie des matières premières répondant aux normes de l'industrie. Cela implique d'effectuer des inspections approfondies, y compris des tests de composition chimique, des tests de traction et des tests de dureté, pour garantir que les matériaux possèdent la résistance et la ténacité nécessaires. Travailler en étroite collaboration avec les fournisseurs de confiance et effectuer des audits réguliers peut aider à garantir que seuls les matériaux de qualité supérieure sont utilisés dans le processus de forgeage.

2. Contrôle de processus de forgeage précis

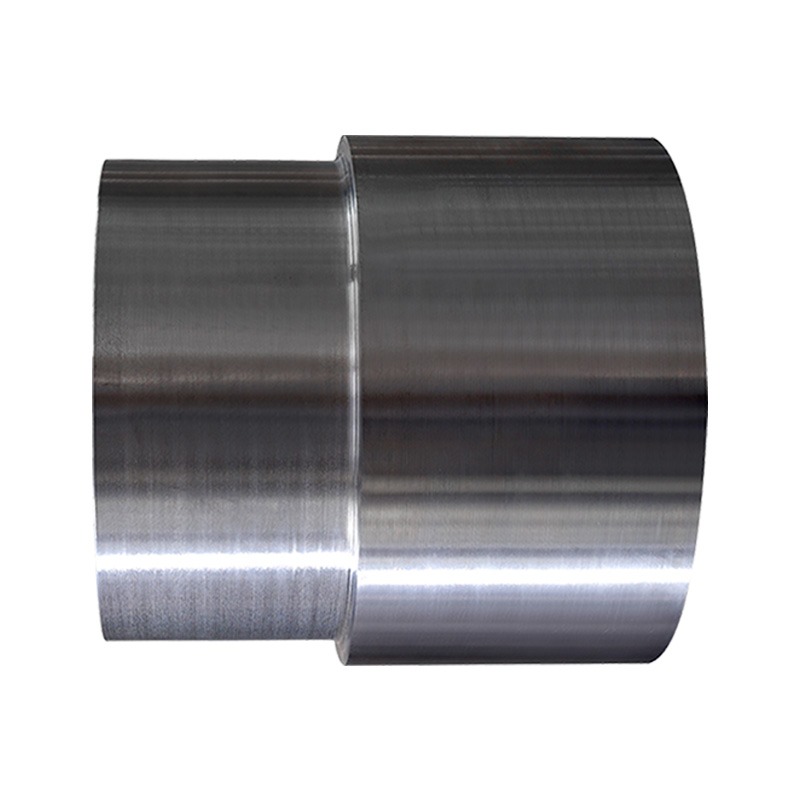

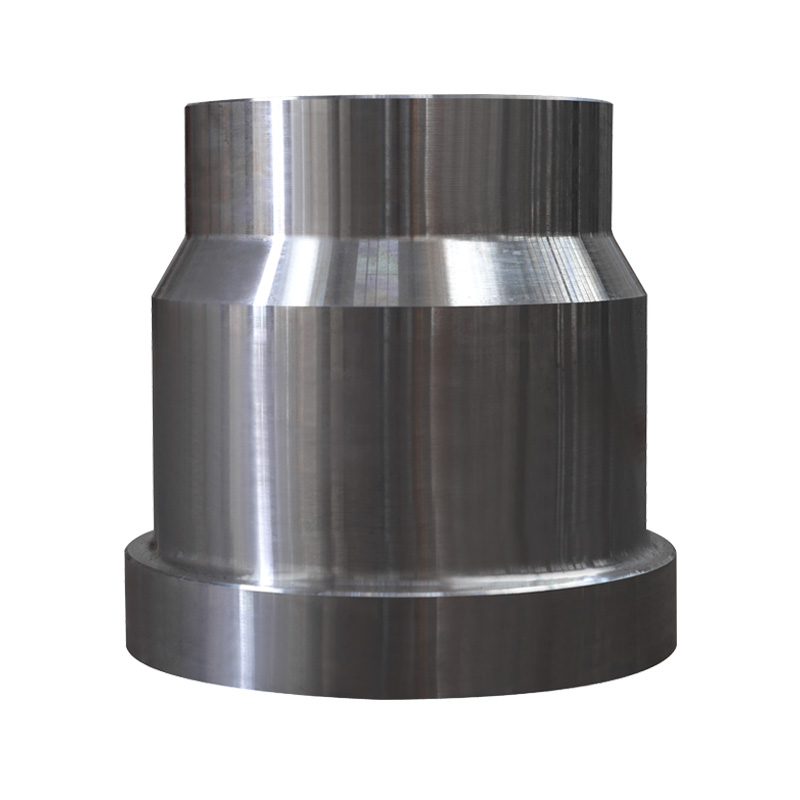

Le processus de forgeage lui-même est un facteur critique pour atteindre des pièces précises et de haute qualité. Le forgeage consiste à appliquer une pression contrôlée sur un matériau chauffé, en le formant dans la forme souhaitée. La précision de ce processus est primordiale, car toutes les écarts peuvent entraîner des défauts qui ont un impact sur les performances du produit final.

Pour assurer la précision, la température et la pression appliqués pendant le processus de forgeage doivent être étroitement contrôlées. Cela nécessite un équipement de forgeage avancé avec une régulation précise de la température et des systèmes de contrôle de la pression. L'utilisation des machines de conception assistée par ordinateur (CAD) et de contrôle numérique (CNC) permet aux fabricants de créer des matrices détaillées et précises qui garantissent que chaque forgeage répond aux spécifications requises. En surveillant constamment les paramètres de processus et en utilisant des systèmes automatisés, les fabricants peuvent maintenir une précision cohérente tout au long du cycle de production.

3. Traitement thermique avancé

Le traitement thermique est une autre étape cruciale pour assurer la qualité et la précision des forgs de machines miniers. Après le forgeage, les pièces sont souvent soumises à des processus de traitement thermique tels que le recuit, la trempe et la température pour améliorer leurs propriétés mécaniques. Le traitement thermique peut améliorer la dureté, la force et la ténacité du forgeage, ce qui le rend plus résistant à l'usure et à la fatigue.

Le processus de traitement thermique doit être soigneusement adapté au matériau spécifique et aux exigences de l'application de machines minières. La surchauffe ou la sous-assistance peut entraîner des propriétés de distorsion, de fissuration ou de matériaux inégaux, ce qui peut avoir un impact grave sur les performances de la machine. Par conséquent, les taux de chauffage et de refroidissement contrôlés, ainsi qu'une surveillance précise pendant le traitement thermique, sont essentiels pour atteindre les propriétés des matériaux souhaités et assurer une durabilité à long terme.

4. Inspection et test rigoureux

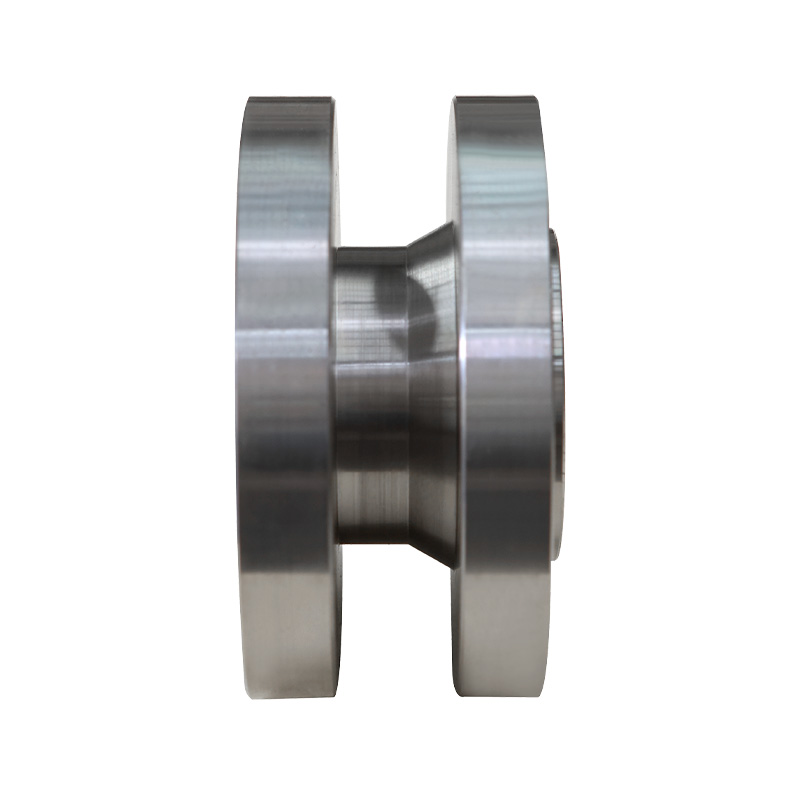

Pour garantir la qualité des pièces forgées des machines miniers, des procédures d'inspection et de test rigoureuses doivent être mises en œuvre à différentes étapes de la production. Cela comprend à la fois des tests non destructifs (NDT) et des tests destructeurs pour évaluer l'intégrité, les performances et la sécurité des formes.

Les méthodes de test non destructeurs, telles que les tests à ultrasons, l'inspection des rayons X et les tests de particules magnétiques, sont couramment utilisés pour détecter les défauts internes, les fissures ou les vides qui pourraient compromettre l'intégrité structurelle de la forge. Ces tests garantissent que les pièces sont exemptes de défauts et sont capables de résister aux charges et aux contraintes exigeantes rencontrées dans les opérations minières.

De plus, des inspections dimensionnelles utilisant des équipements de mesure avancés tels que les machines de mesure des coordonnées (CMMS) sont effectuées pour garantir que les pièces forgées respectent les tolérances requises. Tous les écarts par rapport aux dimensions spécifiées peuvent entraîner un rythme inapproprié et une défaillance potentielle dans la machinerie minière.