Points clés à savoir sur les pièces forgées en acier inoxydable

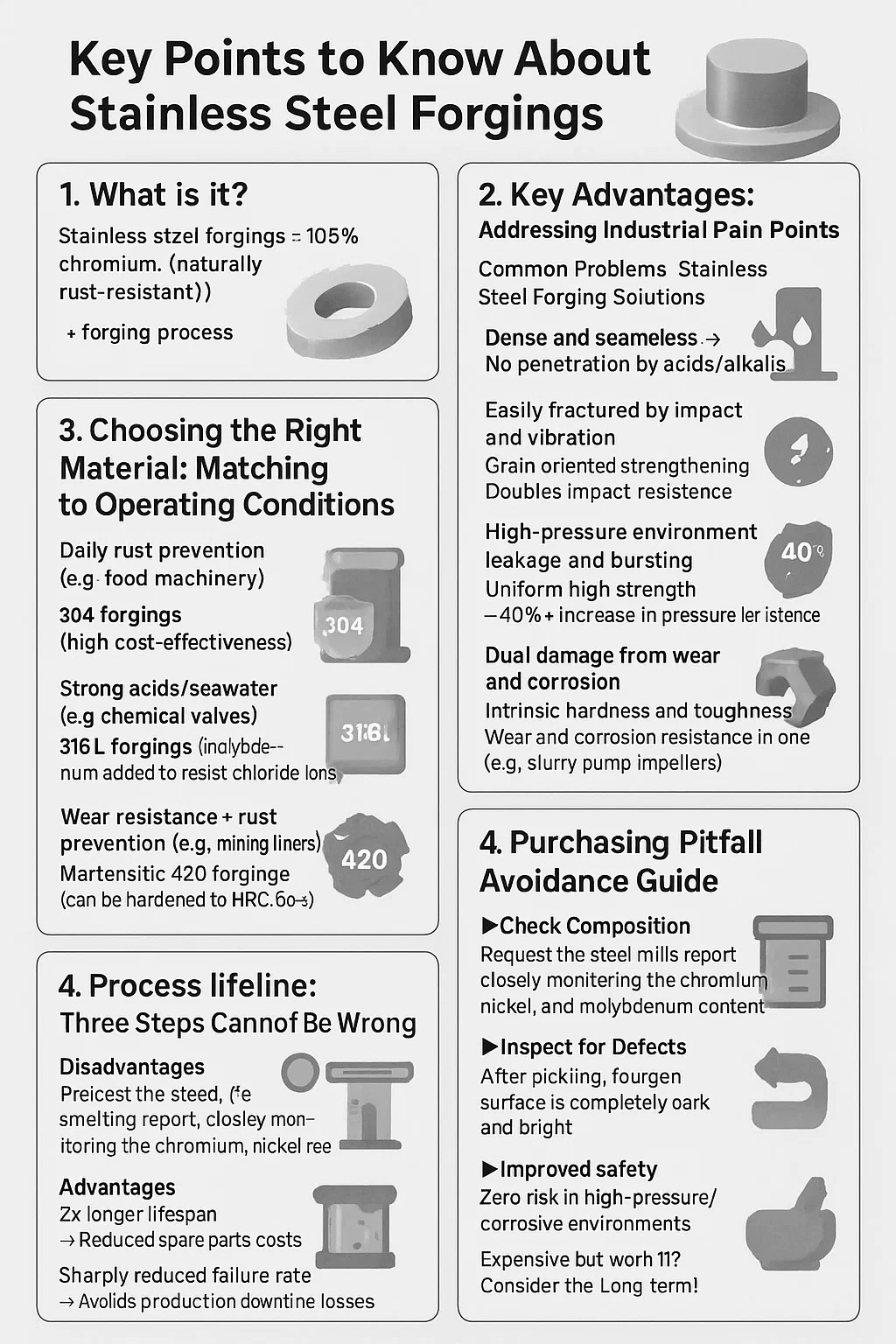

1. Qu'est-ce que c'est ?

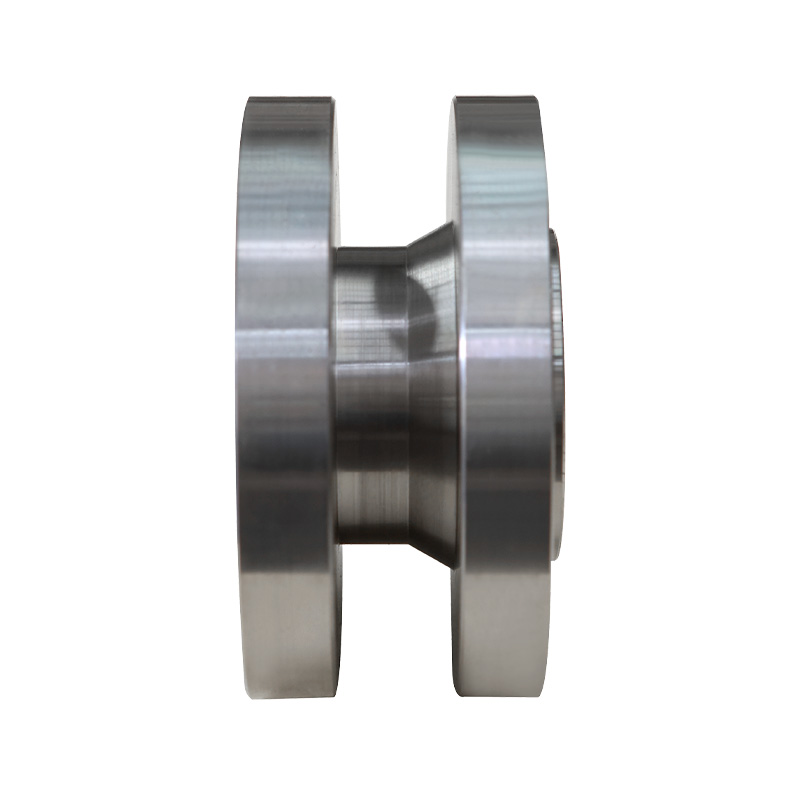

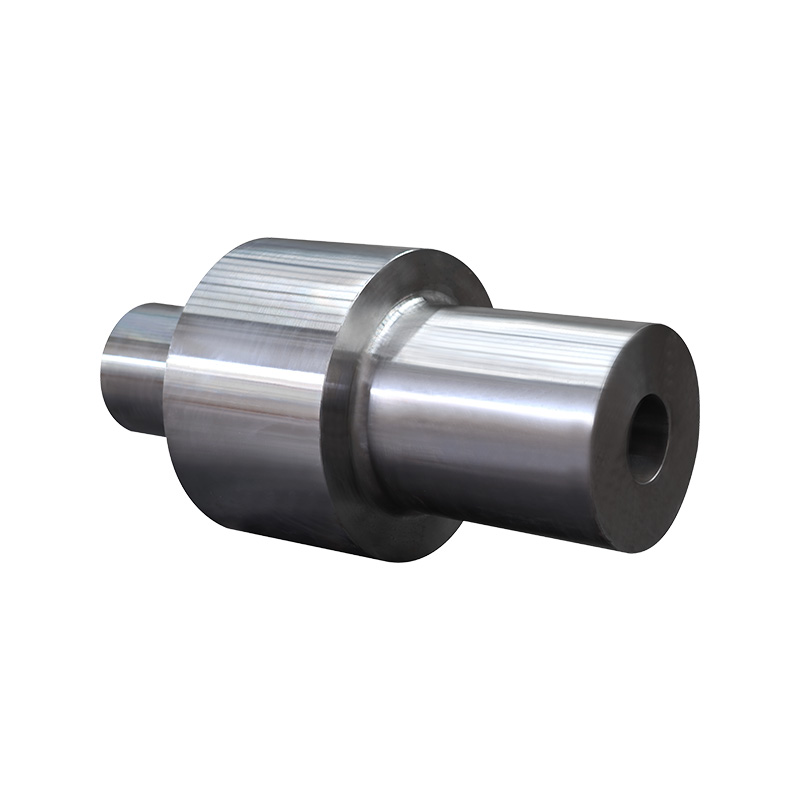

Pièces forgées en acier inoxydable = Procédé de forgeage de l'acier inoxydable (contenant ≥10,5 % de chrome, naturellement résistant à la rouille) (martelage à haute température).

Valeurs fondamentales :

▶Plus dense que les pièces moulées (le forgeage élimine la porosité et les fissures)

▶Plus solide et plus résistant que les pièces usinées (préserve les conduites de flux de métal)

2. Avantages clés : résoudre les problèmes industriels

Problèmes courants : Forgeage d'acier inoxydable Solutions

Perforation des pièces induite par la corrosion : Dense et sans soudure → Pas de pénétration des acides/alcalis

Se fracture facilement par impact et vibration : Renforcement orienté grain → Double la résistance aux chocs

Fuite et éclatement dans un environnement à haute pression : haute résistance uniforme → augmentation de 40 % de la résistance à la pression

Double dommage dû à l'usure et à la corrosion : dureté et ténacité intrinsèques → Résistance à l'usure et à la corrosion en un (par exemple, roues de pompe à lisier)

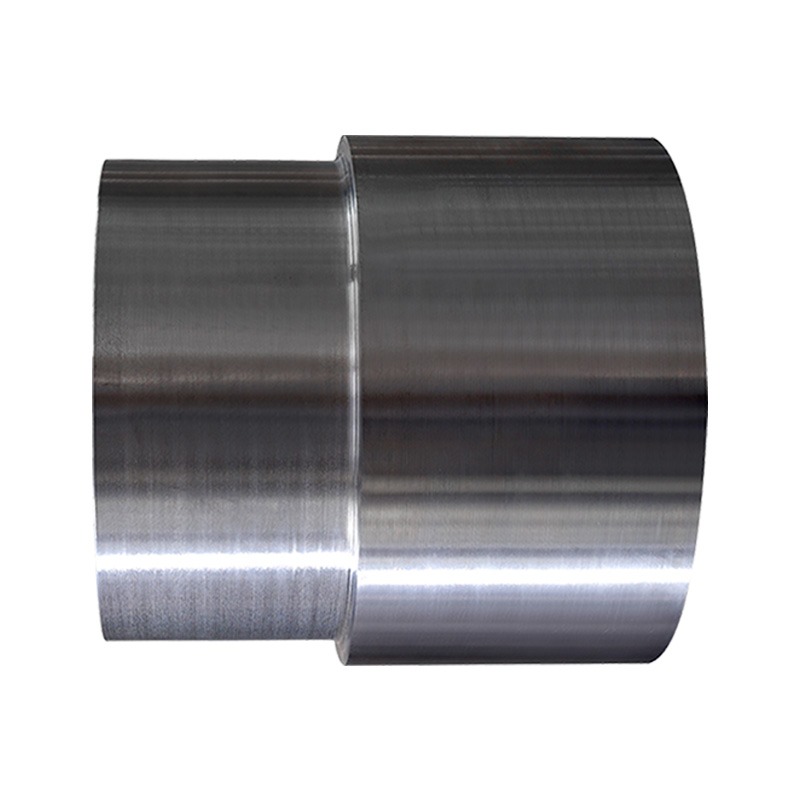

3. Choisir le bon matériau : Adaptation aux conditions d'exploitation

Prévention quotidienne de la rouille (par exemple, machines alimentaires) → 304 pièces forgées (rentabilité élevée)

Acides forts/eau de mer (par exemple, vannes chimiques) → Pièces forgées 316L (molybdène ajouté pour résister aux ions chlorure)

Résistance à l'usure, prévention de la rouille (par exemple, revêtements miniers) → Pièces forgées martensitiques 420 (peut être durci à HRC) 50 ) Corrosion à haute pression (par exemple, brides sous-marines) → Pièces forgées Duplex 2205 (double amélioration de la résistance à la corrosion)

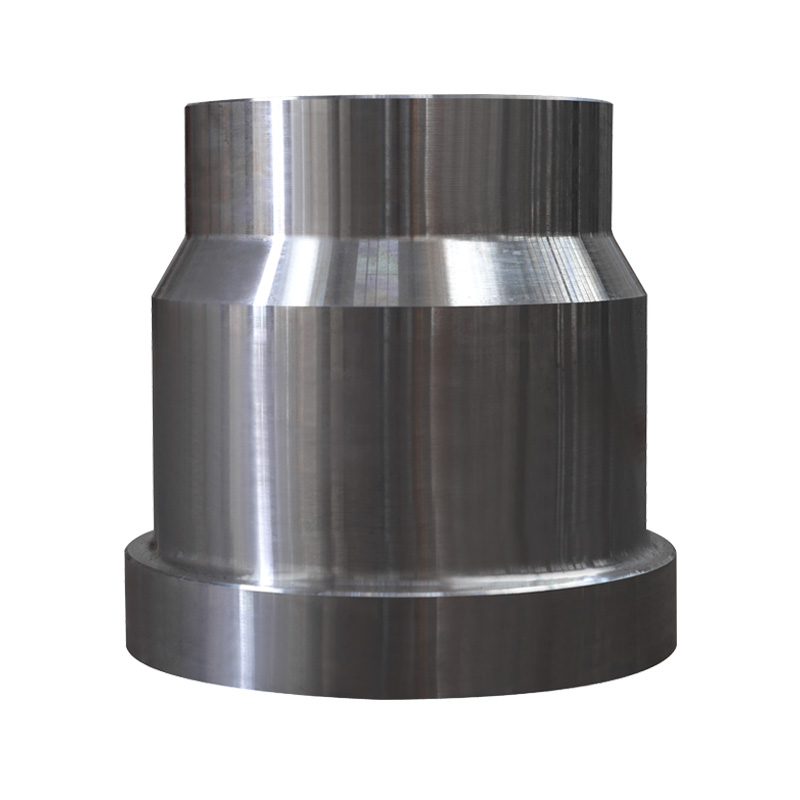

4. Processus boué de sauvetage : trois étapes ne peuvent pas être fausses

▶ Chauffage et contrôle de la température :

L'acier 304 ne doit pas être refroidi lentement entre 500 et 850 ℃ (sinon la résistance à la rouille s'effondre)

Température d'arrêt de forgeage en acier martensitique ≥950 ℃ (le forgeage à basse température se fissurera)

▶Refroidissement post-forgeage :

Acier austénitique (par exemple 316L) → trempe rapide à l'eau de refroidissement (saut de la zone de température dangereuse)

Acier martensitique (par exemple 420) → refroidissement lent par immersion dans le sable (un refroidissement rapide entraînera inévitablement des fissures)

▶Traitement de surface :

Le décapage acide et la passivation sont l'âme ! La formation d'un film d'oxyde de chrome double la résistance à la rouille.

5. Guide pour éviter les pièges d’achat

▶Vérifier la composition :

Demandez le rapport de fusion de l'aciérie, en surveillant de près la teneur en chrome, nickel et molybdène (même une réduction de 0,5 % réduit considérablement les performances).

▶Inspecter les défauts :

Après décapage, la surface doit être complètement blanche et brillante, sans points noirs (les points noirs indiquent une corrosion potentielle). Les tests par ultrasons ne doivent montrer aucun défaut supérieur à 2 mm (essentiel pour les composants haute pression).

▶Vérifiez le fabricant :

Choisissez un fournisseur doté de capacités couvrant l’ensemble du processus, de la fabrication de l’acier au forgeage en passant par le traitement thermique. Rejeter les produits sans tampon d'acier permanent (y compris la qualité/numéro de four/numéro de lot).

6. Cher mais ça vaut le coup ? Pensez au long terme !

Inconvénients : Prix 30% plus élevé que les castings, délai de livraison plus long (au moins 2 semaines).

Avantages :

▶Durée de vie 2x plus longue → Coûts des pièces de rechange réduits

▶Taux de défaillance fortement réduit → Évite les pertes dues aux arrêts de production

▶Sécurité améliorée → Risque zéro dans les environnements haute pression/corrosifs