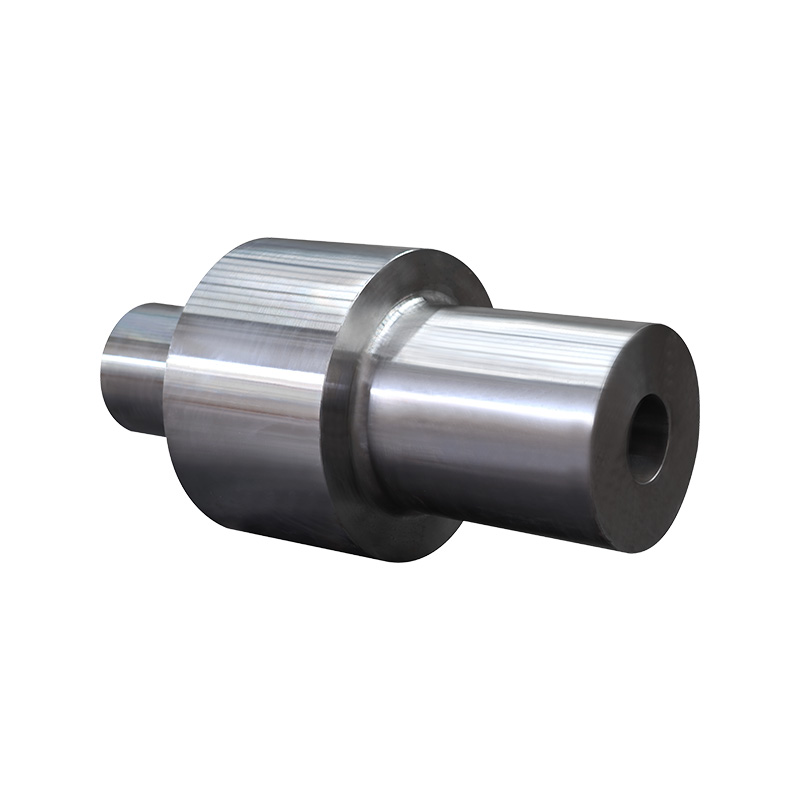

Pièces de vanne nécessitent généralement un traitement anti-corrosion régulier, car leur environnement de travail et leurs caractéristiques matérielles déterminent l'existence de risques de corrosion. Dans les scénarios chimiques, pétroliers, génie marine et autres scénarios, les valves sont exposées à des milieux corrosifs (tels que l'acide, l'alcali, la solution saline ou l'air humide) pendant longtemps. Même si des matériaux résistants à la corrosion tels que l'acier inoxydable et l'acier en alliage sont utilisés pour les formes, des problèmes de corrosion peuvent encore se produire en raison de la concentration moyenne, des fluctuations de la température ou de la concentration de contrainte locale. Par exemple, l'acier inoxydable est sujet à la corrosion de piqûres dans les environnements contenant des ions de chlorure, tandis que l'acier en alliage peut échouer en raison de l'oxydation intensifiée à des températures et des pressions élevées.

Le traitement anti-corrosion peut être obtenu par revêtement de surface (comme la galvanisation, la pulvérisation), le revêtement de conversion chimique (tel que le phosphation, la passivation) ou l'injection d'inhibiteurs de corrosion. Par exemple, dans les environnements marins, le revêtement de la surface des valves avec de la résine époxy peut réduire considérablement le taux de corrosion par pulvérisation saline; Pour les conditions de travail à haute température, l'utilisation de revêtements en céramique résistants à haute température peut empêcher le décollement de la peau d'oxyde. Le traitement régulier peut non seulement prolonger la durée de vie des valves, mais également éviter les risques de sécurité tels que les fuites et le brouillage causés par la corrosion, assurant le fonctionnement stable du système de processus.

Il convient de noter que le cycle anti-corrosion doit être évalué de manière approfondie en fonction des caractéristiques du milieu, des conditions de travail et de la résistance à la corrosion des matériaux. Par exemple, les valves dans les milieux acides nécessitent des contrôles d'intégrité du revêtement tous les six mois, tandis que dans des environnements d'eau douce ordinaires, cela peut être étendu à 1 à 2 ans. En établissant un plan de maintenance scientifique, il est possible d'équilibrer efficacement les coûts et la fiabilité de l'équipement et de réduire le risque de temps d'arrêt imprévu.